تسمه نوردی نوعی محصول فلزی است که به صورت نواری با عرضهای مختلف و ضخامتهای مشخص، از فرآیند نورد گرم یا سرد تولید میشود. این تسمهها معمولاً از فولاد، استیل یا آلیاژهای مختلف ساخته شده و بسته به نوع کاربرد، خواص مکانیکی و شیمیایی متفاوتی دارند. در فرآیند نورد، شمش یا تختال فلزی با عبور از میان غلتکها تحت فشار قرار گرفته و به شکل تسمهای با ضخامت یکنواخت تبدیل میشود. این تسمهها ممکن است پس از تولید، وارد مراحل تکمیلی مانند برش، پرداخت سطحی یا پوششدهی شوند.

تسمه های نوردی نقش بسیار مهمی در تأمین نیازهای زیرساختی و تولیدی ایفا میکنند. در صنعت ساختمانسازی، این تسمهها برای تولید نبشی، سپری، چارچوبهای فلزی و حتی قطعات تزئینی به کار میروند. در صنعت خودروسازی، تسمه های نوردی در ساخت شاسی، تقویتکنندهها و اجزای بدنه خودروها کاربرد دارند. همچنین در صنایع نفت و گاز، پتروشیمی، کشتیسازی و تولید ماشینآلات صنعتی نیز تسمههای نوردی به عنوان یکی از اجزای اصلی در تولید و مونتاژ قطعات مختلف مورد استفاده قرار میگیرند. تنوع در جنس، شکل و ویژگیهای فنی این تسمهها باعث شده تا حضور آنها در اغلب خطوط تولید غیرقابلچشمپوشی باشد.

در این مقاله تلاش میشود تا نگاهی جامع و دقیق به تسمه های نوردی انداخته شود. از معرفی فرآیند تولید گرفته تا بررسی کاربردها، ویژگیها، استانداردهای موجود و همچنین مزایا و چالشهای این محصول در بازار امروز. هدف ما ارائه تصویری شفاف از جایگاه تسمه نوردی در زنجیره تأمین صنعتی و شناخت بهتر عواملی است که بر کیفیت، قیمت و کارایی آن تأثیر میگذارند. این مقاله میتواند مرجعی کاربردی برای مهندسان، تولیدکنندگان، دانشجویان فنی و فعالان حوزه تأمین مواد اولیه باشد.

تسمه نوردی چیست؟

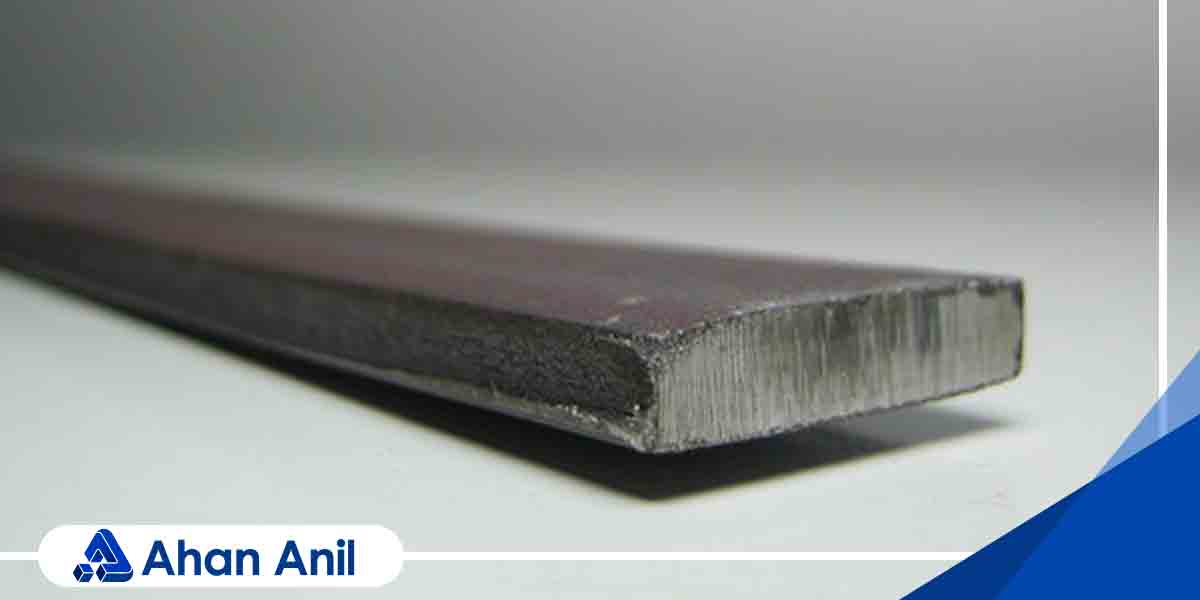

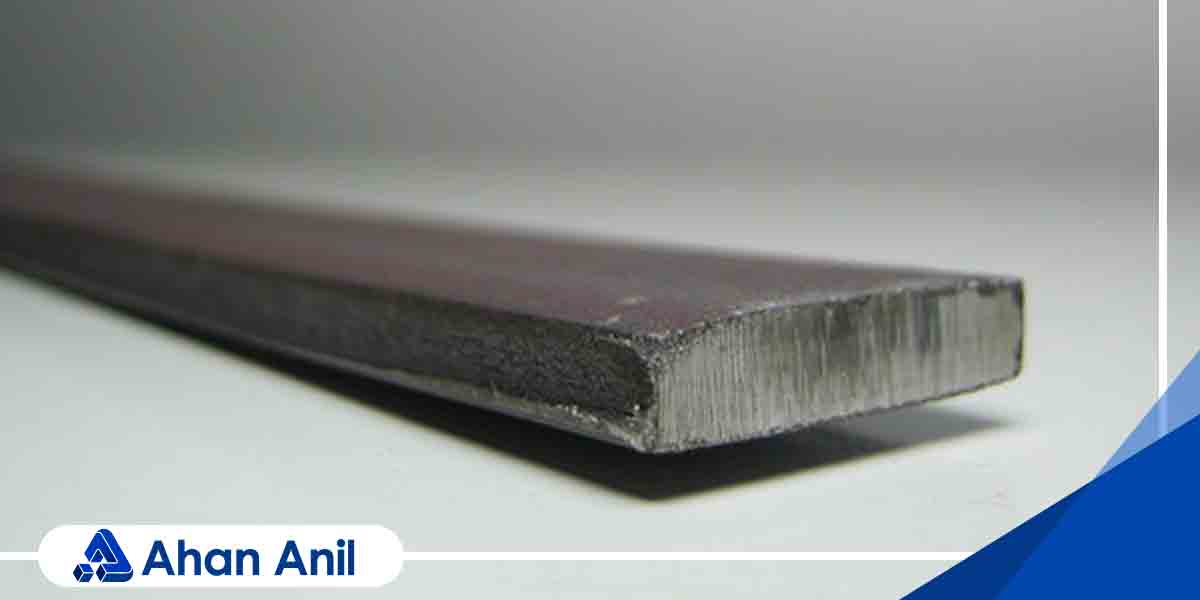

تسمه قطعه برش داده شده از ورق فولادی می باشد که از ماده انعطافپذیر ساخته شده و سبب پیوند مکانیکی و انتقال نیرو بین دو یا چند جسم میشود. تسمه دارای عرض، ضخامت و طول در جنس مختلفی است. تسمه سطحی شبیه به ورق فولادی دارند، مهمترین تفاوت تسمه نوردی این است که نسبت به ورق فولادی دارای عرض کمتری هستند. تولید تسمه نوردی معمولاً تسمه به عنوان ماده اولیه استفاده میشود که از شمش آهن، فولاد قراضه و بازیافتی باشد و بهصورت ذوبی تولید شود.

تسمه در دو جنس تسمه فلزی و تسمه غیرفلزی ساخته میشوند و مقاومت کششی یکی از تفاوت مهم میان این دو نوع تسمه است. از تسمه غیرفلزی در بسته بندی اجسام سبکوزن مثل: کاغذ، بطری، مصالح ساختمانی و لباس استفاده میشود، از تسمه فلزی در بستهبندی اجسام سنگین مانند لوله، شمش آلومینیوم، بستهبندی اجسام داغ و همچنین در ماشینآلات سنگین استفاده میشود، نورد ایجاد نوعی تغییر شکل به فلز است و از لحاظ شرایط فیزیکی به ۲ دسته نورد گرم و سرد تقسیم میشود.

فرایند تولید تسمه نوردی

نورد گرم یکی از رایجترین و قدیمیترین روشها برای تولید تسمه نوردی به شمار میرود. در این فرآیند، ابتدا تختالها یا بیلتهای فولادی تا دمایی در حدود 1100 تا 1300 درجه سانتیگراد گرم میشوند تا به حالت خمیری و قابل شکلدهی برسند. سپس این قطعات داغ از بین چندین غلتک عبور داده میشوند و تحت فشار بالا به نوارهای فولادی یا همان تسمه تبدیل میشوند. این غلتکها به طور پیوسته ضخامت تسمه را کاهش میدهند تا به ابعاد مورد نظر برسد.

سطح تسمه های نورد گرم معمولاً کمی زبرتر است و لبهها ممکن است به صورت گرد باشند. از آنجایی که کنترل دقیق ابعاد در دمای بالا دشوارتر است، تلرانس ابعادی تسمه نوردی گرم نسبت به نورد سرد بیشتر است.

این نوع تسمه معمولاً در مصارف عمومی مثل اسکلتسازی، سولهها، پروژههای عمرانی و صنایع سنگین به کار میرود. همچنین به دلیل مصرف انرژی بالا در نورد گرم، قیمت تسمه نوردی بسته به هزینه سوخت و مواد اولیه متغیر است. به طور کلی، نورد گرم فرآیندی سریعتر و ارزانتر نسبت به نورد سرد محسوب میشود.

نورد سرد در واقع ادامهای بر نورد گرم است، با این تفاوت که در این روش، تسمه یا ورق نوردی که قبلاً از طریق نورد گرم تولید شده، پس از سرد شدن مجدداً از غلتکهایی عبور داده میشود، اما این بار در دمای محیط یا نزدیک به آن.

این فرآیند باعث افزایش تراکم ساختاری و مقاومت مکانیکی تسمه نوردی میشود. همچنین به دلیل انجام فرآیند در دمای پایین، دقت ابعادی بسیار بالاتر بوده و سطح نهایی محصول صافتر و براقتر خواهد بود. تسمههای نورد سرد دارای تلرانس کمتر، ظاهر زیباتر و کیفیت سطحی بهتری هستند که آنها را برای استفاده در صنایع خودروسازی، تولید قطعات دقیق، لوازم خانگی، مبلمان فلزی و پروژههای تزئینی ایدهآل میکند.

در عین حال، تسمه نوردی سرد به دلیل هزینههای بالاتر تولید، قیمت بیشتری نیز دارد. به عنوان مثال، قیمت تسمه آهنی نوردی تولید شده با روش سرد، به علت دقت بالا و ظاهر بهتر، در بازار فولاد گرانتر از نوع گرم میباشد.

دمای عملیات: نورد گرم در دمای بالا انجام میشود، در حالی که نورد سرد در دمای اتاق یا دماهای پایینتر صورت میگیرد.

دقت ابعادی: نورد سرد به دلیل شرایط فرآیندی کنترلشده، دقت ابعادی بالاتری نسبت به نورد گرم دارد.

ظاهر سطحی: سطح تسمههای نورد سرد صافتر، براقتر و زیباتر است، در حالی که تسمه نوردی گرم دارای سطحی زبرتر و کمی اکسیدشده میباشد.

قیمت تمامشده: از آنجایی که نورد سرد مراحل بیشتری دارد و مصرف انرژی بالاتری در فرآیند نهایی دارد، معمولاً قیمت تسمه نوردی سرد بیشتر از نوع گرم است.

کاربرد: تسمههای نورد گرم بیشتر در صنایع سنگین، سازههای فلزی و مصارف عمومی کاربرد دارند، اما تسمههای نورد سرد بیشتر در قطعات دقیق و حساس مورد استفاده قرار میگیرند.

استانداردهای تولید تسمه نوردی

برای اطمینان از کیفیت و تطابق تسمه نوردی با نیازهای صنعتی، تولیدکنندگان معتبر موظفاند تولید خود را مطابق با استانداردهای بینالمللی انجام دهند. این استانداردها مشخصات دقیق فنی، ترکیبات شیمیایی، تلرانسهای مجاز و خواص مکانیکی تسمه را تعریف میکنند.

- DIN (آلمان): یکی از معتبرترین استانداردهای اروپایی در زمینه فلزات و فرآیندهای تولید. استانداردهای DIN در بسیاری از کارخانههای فولادی ایران نیز اجرا میشود.

- ASTM (آمریکا): این استاندارد بیشتر در بازارهای جهانی و پروژههای صادراتی مورد توجه قرار دارد. ASTM بخشهای مختلفی برای انواع تسمه، ورق نوردی و ورقهای فولادی ارائه میدهد.

- JIS (ژاپن) و EN (استاندارد اروپا) نیز جزو استانداردهایی هستند که در برخی برندهای باکیفیت مورد استفاده قرار میگیرند.

رعایت این استانداردها تأثیر مستقیم بر قیمت تسمه نوردی دارد. تسمههایی که بر اساس استانداردهای سختگیرانهتری تولید میشوند، از ارزش بالاتری در بازار برخوردارند و مشتریان صنعتی تمایل بیشتری به خرید آنها دارند.

ابعاد تسمه نوردی

يکي از مهمترين ويژگي هاي تسمه نوردی، تنوع در ابعاد و وزن آن است. اين ويژگي باعث شده است تا تسمه نوردی جايگاه خاصي در ميان مقاطع فولادي پيدا کند و در صنايع مختلف از جمله ساختمانسازي، ماشينآلات، خودروسازي و تجهيزات صنعتي مورد استفاده قرار گيرد.

ابعاد تسمه نوردی شامل سه پارامتر اصلي عرض، ضخامت و طول ميباشد. در بازار ايران، تسمهها معمولاً به صورت شاخهاي با طول ثابت (معمولاً شش متر) و در برخي موارد به صورت کلاف عرضه ميشوند. عرض تسمه ها از حدود بيست ميليمتر تا بيش از صد و پنجاه ميليمتر متغير است و ضخامت آنها نيز متناسب با نوع کاربرد، بين دو تا ده ميليمتر و گاهي بيشتر توليد ميگردد.

وزن تسمه نوردی به طور مستقيم تحت تأثير ابعاد آن قرار دارد. به عبارتي، هرچه عرض و ضخامت تسمه بيشتر باشد، وزن آن نيز افزايش مييابد. اين افزايش وزن نه تنها بر قيمت تمامشده تأثيرگذار است، بلکه در فرآيند حمل و نقل، برش، نصب و کاربري نهايي نيز اهميت دارد. براي نمونه، در مواردي که به قطعات سبک نياز است، استفاده از تسمههاي نازکتر توصيه ميشود، در حالي که در سازههاي سنگينتر يا محيطهايي با فشار زياد، استفاده از تسمههاي ضخيمتر و سنگينتر ضروري است.

در بازار، قيمت تسمه نوردی غالباً بر اساس وزن آن تعيين ميشود. به اين معنا که ابتدا قيمت هر کيلوگرم تسمه مشخص شده و سپس با توجه به وزن شاخه يا کلاف مورد نظر، هزينه نهايي محاسبه ميگردد. از اين رو، آشنايي با وزن تقريبي تسمه بر اساس ابعاد انتخابي ميتواند نقش مؤثري در برآورد هزينهها و انتخاب صحيح داشته باشد.

در پايان، براي سهولت بيشتر در برآورد وزن تسمههاي نوردی، جدولي اختصاصي طراحي شده است که وزن انواع تسمه را بر اساس عرض و ضخامتهاي رايج نمايش ميدهد. توصيه ميشود جهت دسترسي سريع و دقيق به اين اطلاعات، جدول زير را مشاهده فرماييد.

کاربردهای تسمه نوردی

تسمه نوردی به عنوان يک مقطع فولادی تخت با تنوع بالا در ضخامت و عرض، کاربردهای بسيار گستردهای در صنايع مختلف دارد. اين مقطع به دليل ويژگیهای فنی مطلوب، سهولت در حمل و برش، قابليت جوشکاری و امکان استفاده در شرايط متنوع، در بسياری از پروژههای صنعتی و عمرانی مورد استفاده قرار میگيرد. در ادامه، به مهمترين حوزههای کاربرد تسمه نوردی اشاره میشود:

در صنعت ساختمان، تسمه نوردی نقش بسيار مهمی در تقويت سازهها، اتصال اجزای فلزی، ساخت درب و پنجرههای فلزی، فريمها، نردهها و سازههای سبک دارد. از آنجا که تسمهها به راحتی قابل برش و جوشکاری هستند، در بسياری از پروژههای ساختمانی به عنوان يک مقطع مکمل يا حتی اصلی مورد استفاده قرار میگيرند. همچنين در اجرای اسکلتهای فلزی، ساخت پله، حفاظ، چارچوب درها و پنجرهها، و تجهيزات پايهای نيز به کار میروند.

در حوزه ساخت ماشينآلات، تسمه نوردی به عنوان يکی از اجزای سازنده چارچوبها، پايهها و اتصالات مورد استفاده قرار میگيرد. اين مقطع به دليل مقاومت مناسب و قابليت شکلپذيری، در ساخت قطعات غيرپيچيده ولی پرکاربرد ماشينآلات صنعتی کاربرد فراوان دارد. همچنين تسمه نوردی در ساخت ابزارها، شاسی دستگاهها، و سيستمهای نگهدارنده قطعات ماشينی استفاده میشود.

صنعت خودروسازی نيز از جمله صنایعی است که به شکل وسيعی از تسمه نوردی بهره میبرد. در اين صنعت، تسمه ها معمولاً در تقويت ساختار بدنه، قطعات نگهدارنده، سازههای فلزی زير بدنه خودرو، و همچنين در توليد تجهيزات جانبی خودرو کاربرد دارند. ويژگی مهم تسمهها در اين صنعت، وزن نسبی پايين همراه با استحکام بالا است که باعث کاهش وزن کلی خودرو و در عين حال حفظ ايمنی آن میشود.

در صنعت نفت و گاز، تسمه نوردی بيشتر در ساخت سازههای پشتيبان، پايههای نگهدارنده تجهيزات، پلکان فلزی، مخازن و سکوهای نفتی مورد استفاده قرار میگيرد. شرايط سخت محيطی در اين حوزه، استفاده از تسمههای با استحکام بالا و مقاومت در برابر خوردگی را ضروری میسازد. به همين دليل، در پروژههای پالايشگاهی و پتروشيمی نيز از تسمه نوردی در سازههای فلزی و تجهيزات پايه استفاده میشود.

در صنايع فلزی و اسکلتسازی، تسمه نوردی به عنوان يک مقطع مکمل و اتصالدهنده بسيار کاربرد دارد. در ساخت سولهها، سازههای پيشساخته، فريمها و چارچوبهای فلزی، تسمه نوردی به عنوان يک جزء اتصالدهنده يا تقويتکننده استفاده میشود. همچنين در فرآيند توليد قطعات فلزی سبک و نيمهسنگين، تسمه ها به دليل برشپذيری و قابليت مونتاژ آسان، بسيار محبوب هستند.

مزایا و معایب تسمه نوردی

تسمه نوردی به عنوان یکی از پرکاربردترین مقاطع فولادی، در بسیاری از پروژههای صنعتی، ساختمانی و تولیدی مورد استفاده قرار میگیرد. این مقطع فولادی که به شکل نواری صاف و یکنواخت تولید میشود، ویژگیهای منحصر به فردی دارد که آن را به انتخابی ایدهآل برای مهندسان و مجریان پروژه تبدیل کرده است. با این حال، مانند هر متریال یا مقطع صنعتی دیگر، استفاده از تسمه نوردی نیز نیازمند شناخت دقیق مزایا و معایب آن میباشد تا در کاربردهای مختلف بهترین تصمیمگیری ممکن صورت گیرد.

مزایا

-

استحکام و دوام بالا

تسمه نوردی به دلیل استفاده از فولاد در فرآیند تولید خود، دارای مقاومت مکانیکی بالا در برابر نیروهای کششی، خمشی و فشاری میباشد. این ویژگی به آن اجازه میدهد تا در سازههایی که نیاز به تحمل بارهای سنگین دارند، به خوبی ایفای نقش کند. همچنین در برابر سایش و فرسایش فیزیکی نیز تا حدود زیادی مقاوم است، به ویژه در پروژههایی که شرایط محیطی خشن دارند.

-

قابلیت جوشپذیری و اتصال مناسب

یکی از مهمترین ویژگی های تسمه نوردی، قابلیت جوشپذیری بالای آن است. این مقطع به خوبی با انواع روشهای جوشکاری مانند MIG، TIG و الکترود دستی سازگار است و میتوان آن را به راحتی به سایر مقاطع فلزی متصل نمود. این ویژگی باعث افزایش سرعت مونتاژ و کاهش هزینههای اتصال در پروژهها میشود.

-

تنوع در ابعاد و اندازهها

تسمه نوردی در طیف گستردهای از ضخامتها، عرضها و طولها تولید میشود که همین امر موجب تطبیقپذیری آن با نیازهای مختلف صنعتی و ساختمانی شده است. مصرفکنندگان میتوانند با توجه به نوع کاربرد، تسمهای با ابعاد دقیق و مشخص انتخاب کنند که این امر از هدررفت متریال و افزایش هزینهها جلوگیری میکند.

-

سهولت در ماشینکاری و شکلدهی

تسمه های نوردی به دلیل ساختار خطی و یکنواخت خود، بسیار مناسب برای عملیات ثانویه مانند برشکاری، پانچکاری، سوراخکاری، خمکاری و ماشینکاری هستند. این قابلیت باعث میشود تا در پروژههایی که نیاز به سفارشیسازی ابعاد یا فرم دارند، با سرعت و دقت بیشتری مورد استفاده قرار گیرند.

-

کاربرد گسترده در صنایع مختلف

وجود ویژگیهایی چون استحکام، تطبیقپذیری و سهولت نصب، سبب شده است که تسمه نوردی در حوزههای متنوعی از جمله ساختمان، ماشینآلات، نفت و گاز، اسکلتهای فلزی و صنعت خودروسازی به کار رود. این گستره وسیع از کاربرد، نشاندهنده ارزش بالای این مقطع در زنجیره تأمین صنعتی میباشد.

-

قیمت مناسب نسبت به دیگر مقاطع فولادی

با توجه به اینکه تسمه نوردی فرآیند تولید نسبتاً سادهای دارد، قیمت آن در مقایسه با برخی دیگر از مقاطع فولادی مانند تیرآهن، نبشی یا ناودانی مقرونبهصرفهتر است. این موضوع به ویژه برای پروژههایی با بودجه محدود، یک مزیت کلیدی محسوب میشود.

معایب

-

حساسیت به زنگزدگی و خوردگی

یکی از مهمترین معایب تسمه نوردی، آسیبپذیری آن در برابر رطوبت، مواد شیمیایی خورنده و شرایط آبوهوایی مرطوب است. چنانچه این مقطع بدون هیچگونه پوشش محافظتی در محیطهای باز یا مرطوب استفاده شود، احتمال زنگزدگی بالا رفته و موجب کاهش طول عمر آن خواهد شد. برای جلوگیری از این مشکل، تسمهها نیازمند پوششدهی با رنگ، اپوکسی، یا عملیات گالوانیزه میباشند.

-

افزایش وزن در ضخامتهای بالا

اگرچه تسمههای نازک سبک و قابل حمل هستند، اما در ضخامتهای بالا وزن تسمه به شدت افزایش پیدا میکند. این موضوع میتواند چالشهایی در حملونقل، انبارش و نصب ایجاد نماید، بهویژه در پروژههایی که محدودیت بار یا فضا دارند. انتخاب ضخامت مناسب با توجه به نوع کاربرد، نقش مهمی در مدیریت وزن سازه ایفا میکند.

-

نیاز به آمادهسازی پیش از استفاده در پروژههای خاص

در برخی پروژهها، تسمه نوردی باید پیش از استفاده تحت عملیات خاصی مانند خمکاری، سوراخکاری یا پوششدهی قرار گیرد. این نیاز به آمادهسازی ممکن است باعث افزایش زمان اجرا یا هزینههای جانبی پروژه شود، بهویژه زمانی که تیراژ بالا باشد.

-

محدودیت در اشکال هندسی پیچیده

از آنجا که تسمه نوردی به صورت یک مقطع ساده و تخت تولید میشود، بهصورت مستقیم نمیتواند جایگزین مقاطعی با اشکال هندسی پیچیدهتر مانند قوطی، پروفیل یا تیرآهن گردد. در طراحیهای خاصی که نیاز به استحکام پیچیده یا فرم منحنی دارند، استفاده از تسمه نوردی بدون عملیات اضافی امکانپذیر نمیباشد.

-

لزوم رعایت استانداردهای دقیق برای مصارف خاص

در پروژههای حساس مانند تجهیزات نفت و گاز یا سازههای اسکلت فلزی در مناطق زلزلهخیز، استفاده از تسمههای خارج از استاندارد ممکن است منجر به آسیبهای جدی شود. بنابراین انتخاب تسمههایی که دارای استانداردهایی نظیر DIN، ASTM یا ISIRI باشند، اهمیت بالایی دارد و بیتوجهی به آن میتواند باعث کاهش ایمنی و کارایی سازه شود.

انواع تسمه آهنی

تسمه های آهنی با توجه به روش تولید، ویژگیهای فیزیکی و شیمیایی، نوع کاربرد و محل مصرف در پروژههای مختلف، در انواع گوناگونی عرضه میشوند. آشنایی با این دستهبندیها به مهندسان، طراحان و خریداران کمک میکند تا انتخابی آگاهانه و دقیق بر اساس نیازهای پروژه خود داشته باشند.

۱. تسمه نوردی

تسمه نوردی یکی از رایجترین انواع تسمههای آهنی است که با استفاده از فرآیند نورد گرم یا سرد از شمشهای فولادی تولید میشود. در این فرآیند، فلز در دمای بالا یا پایین از میان غلتکهایی عبور داده میشود تا به ضخامت و ابعاد مورد نظر برسد. این تسمهها در ابعاد مختلف به صورت شاخهای یا کلاف در بازار عرضه میشوند. سطح تسمه نوردی معمولاً زبرتر، تیرهتر و نسبت به انواع ماشینکاریشده، ظاهری صنعتیتر دارد.

این نوع تسمه به دلیل قیمت اقتصادی، استحکام مناسب، قابلیت جوشکاری خوب و سهولت در برش و سوراخکاری، در بسیاری از صنایع بهویژه ساخت و ساز، اسکلت فلزی، تولید پایهها و سازههای سبک مورد استفاده قرار میگیرد. عدم نیاز به پرداخت سطحی و هزینههای جانبی کمتر نیز از دلایل استقبال گسترده از این نوع تسمه است.

۲. تسمه فابریک

تسمه فابریک به تسمههایی اطلاق میشود که با دقت بالا و توسط دستگاههای صنعتی پیشرفته، به صورت یکنواخت تولید میشوند. این تسمهها اغلب با استانداردهای دقیقتری نسبت به تسمههای نوردی عرضه میشوند و به دلیل روش تولید، لبههایی صافتر و سطحی صیقلیتر دارند.

تسمه فابریک بیشتر در کاربردهایی که به دقت ابعادی بالا و ظاهر زیبا نیاز است، مورد استفاده قرار میگیرد. صنایعی مانند خودروسازی، تولید قطعات صنعتی، ماشینسازی و ابزارسازی از این تسمهها به عنوان مواد اولیه بهره میبرند. کیفیت بالاتر، یکدستی بیشتر در ساخت و ظاهر مناسبتر از ویژگی های بارز تسمه فابریک است که آن را به گزینهای ممتاز در پروژههای مهندسی تبدیل میکند.

۳. تسمه روغنی

تسمه روغنی در حقیقت نوعی تسمه فولادی است که از فرآیند نورد سرد به دست میآید و پس از تولید، با لایهای از روغن محافظ پوشیده میشود. این پوشش از اکسید شدن و زنگزدگی سطحی فلز در هنگام انبارش و حملونقل جلوگیری میکند. سطح تسمه روغنی بسیار صاف، یکنواخت و براق است و ضخامت آن معمولاً دقیقتر از سایر انواع تسمههاست.

این نوع تسمه اغلب در ساخت لوازم خانگی، بدنه خودروها، قطعات تزئینی، قفسهبندی و صنایع ظریفکار مورد استفاده قرار میگیرد. دقت بالا، کیفیت سطح عالی، فرمپذیری مناسب و ظاهر زیبا از جمله دلایل استفاده گسترده از تسمه روغنی در صنایع مدرن است.

۴. تسمه آجدار (شیاردار)

تسمه آجدار دارای سطحی با طرحها یا الگوهای برجسته است که معمولاً به صورت خطوط مورب یا متقاطع طراحی میشوند. این آجها با هدف افزایش اصطکاک و جلوگیری از لغزش به سطح تسمه افزوده میشوند. این ویژگی، تسمه آجدار را برای استفاده در محیطهایی که ایمنی سطح اهمیت دارد یا حرکت قطعات بر سطح تسمه صورت میگیرد، ایدهآل میسازد.

در صنایع آسانسور، ساخت رمپهای صنعتی، سکوی بارگیری، مسیرهای عبور و برخی از بخشهای خطوط تولید، تسمه آجدار به عنوان یک انتخاب استاندارد شناخته میشود. همچنین از این نوع تسمه در طراحی پلههای اضطراری، کفپوش صنعتی و موارد مشابه نیز بهره گرفته میشود.

۵. تسمه پانچ شده

تسمه پانچ شده به تسمههایی گفته میشود که دارای سوراخهایی با الگوهای منظم یا خاص هستند. این سوراخها میتوانند با دستگاه پانچ یا لیزر روی تسمه ایجاد شوند و بسته به نیاز پروژه، در اندازهها و فواصل مختلف باشند. استفاده از تسمه پانچ شده در کاربردهایی که نیاز به نصب، پیچکاری، تهویه یا عبور کابل و لوله وجود دارد، بسیار رایج است.

تسمههای پانچ شده اغلب در صنایع قفسهبندی، ساخت سازههای سبک، ساخت استندهای فروشگاهی، پایههای فلزی، طراحیهای دکوراتیو و حتی در برخی صنایع تهویه و برق کاربرد دارند. قابلیت تنظیم بالا، سبک بودن و امکان سفارشیسازی، این نوع تسمه را به یکی از انعطافپذیرترین گزینهها تبدیل کرده است.

۶. تسمه گالوانیزه

تسمه گالوانیزه نوعی تسمه آهنی است که با لایهای از فلز روی (زینک) پوشش داده شده تا در برابر خوردگی و زنگزدگی مقاوم شود. این فرآیند، که به نام گالوانیزه کردن شناخته میشود، میتواند به صورت گرم یا سرد انجام شود و دوام تسمه را در شرایط محیطی سخت به طور چشمگیری افزایش دهد.

تسمه گالوانیزه گزینهای مناسب برای استفاده در فضاهای باز، مناطق مرطوب، پروژههای ساختمانی ساحلی و تأسیسات آب و فاضلاب است. همچنین در صنایع برق، تابلوهای فلزی، ساخت دکلها و پروژههایی که تماس مستقیم با رطوبت دارند، کاربرد گستردهای دارد. مقاومت بالا، عمر طولانی و ظاهر تمیز از جمله ویژگیهای برجسته تسمه گالوانیزه است.

۷. تسمه استیل (ضد زنگ)

تسمه استیل از فولاد ضد زنگ تولید میشود و برخلاف تسمههای آهنی معمولی، در برابر زنگزدگی، اکسیداسیون و مواد شیمیایی بسیار مقاوم است. این تسمهها معمولاً با آلیاژهایی مانند استیل ۳۰۴ یا ۳۱۶ تولید شده و در محیطهای خاص نظیر صنایع غذایی، داروسازی، پتروشیمی و طراحی داخلی استفاده میشوند.

تسمههای استیل ظاهر بسیار براق و تمیزی دارند، به راحتی تمیز میشوند و در برابر شرایط سخت محیطی عملکرد پایدار و قابل اعتمادی ارائه میدهند. همچنین به دلیل زیبایی ظاهری، در پروژههای معماری مدرن، نردهسازی، دکوراسیون فلزی و تابلوهای شهری نیز محبوب هستند.

قیمت تسمه نوردی

همچنین به دنبال عوامل دیگری نظیر، تجهیزات کارگر که شامل دستکش نخی، دستکش چرمی، ساعدبند، پیشانیبند، پیراهن و شلوار، ماسک تنفسی، عینک، حفاظ صورت، گارد صورت، کفش کار میشود، پرداخت حقوق و دستمزد آنها و قبوض گاز و برق و مالیات و دارایی و هزینه شهرداری و استهلاک دستگاه، قیمت دقیق تسمه نوردی ممکن است دچار تغییر شود. در انتخاب یک تسمه نوردی با کیفیت به درستی تصمیم بگیرید و از تسمهای که بیشتر مناسب کارتان هست استفاده نمایید. در صورتی که در زمینه خرید تسمه نوردی مناسب نیاز به مشاوره و راهنمایی بیشتر داشتید.

در فروش این تسمه عواملی همچون هزینه مواد خام در قیمت محصول نهایی مؤثر هستند، زیرا قیمت مواد اولیه مانند ضایعات آهن، به قیمت شمش بستگی دارد و همچنین قیمت شمش به قیمت آهن ذوبی وابسته است و قیمت ذوبی نیز با دلار و طلا قابل نوسان است، بنابراین همه اینها تأثیر مستقیمی در افزایش یا کاهش قیمت روز تسمه نوردی دارد.

جمع بندی

تسمه نوردی به عنوان یکی از محصولات مهم و پرکاربرد فولادی، نقش حیاتی در بسیاری از صنایع ایفا میکند. از ساختمانسازی گرفته تا ساخت ماشینآلات، تجهیزات صنعتی، سازههای فلزی، و حتی پروژههای نفت و گاز، این مقطع فولادی با ویژگیهایی مانند استحکام بالا، قابلیت جوشپذیری مناسب و تنوع در ابعاد، جایگاه ویژهای در میان مصالح مهندسی یافته است. با این حال، انتخاب و خرید تسمه نوردی تنها بر اساس مشخصات فنی کافی نیست، بلکه جنبههای اقتصادی و بازار نیز اهمیت بسزایی دارند.

قیمت تسمه نوردی همواره وابسته به عواملی مانند نوع نورد (گرم یا سرد)، ضخامت و عرض تسمه، استاندارد تولید، برند کارخانه، و از همه مهمتر نوسانات بازار آهنآلات است. به همین دلیل، قیمت این محصول ثابت نبوده و روزانه دستخوش تغییر میشود. از این رو توصیه میشود پیش از خرید، استعلام دقیق قیمت از تأمینکنندگان معتبر انجام شود تا از پرداخت هزینههای غیرواقعی یا خرید محصولات بیکیفیت جلوگیری گردد.

در زمان خرید تسمه نوردی، توجه به کاربری مورد نظر و شرایط پروژه از اهمیت بالایی برخوردار است. به عنوان مثال، در پروژههایی که دقت ابعادی و ظاهر محصول اهمیت بیشتری دارد، استفاده از تسمه نورد سرد توصیه میشود، در حالی که برای سازههای سنگین و کاربریهای عمومی، تسمه نورد گرم انتخاب مناسبتری است. همچنین در مناطقی با رطوبت بالا یا فضای باز، استفاده از تسمههای گالوانیزه میتواند از زنگزدگی و کاهش عمر مفید سازه جلوگیری کند.

ابعاد و وزن تسمه نیز در برآورد هزینه نهایی بسیار مؤثر است. آگاهی از جدول وزنی تسمهها که بهطور دقیق وزن هر متر تسمه بر اساس ضخامت و عرض را مشخص میکند، به خریدار کمک میکند تا میزان مورد نیاز خود را با دقت بیشتری تخمین بزند و از هدررفت مصالح جلوگیری کند. این جدول بهزودی در ادامه مقاله ارائه خواهد شد تا انتخابی آسانتر و دقیقتر برای مخاطبان فراهم شود.

در مجموع، میتوان گفت که خرید تسمه نوردی یک فرآیند فنی و اقتصادی است که نیازمند دقت، مشورت با متخصصان، بررسی نیاز پروژه و ارزیابی دقیق بازار میباشد. تصمیمگیری آگاهانه در این زمینه نه تنها موجب بهبود کیفیت اجرای پروژه میشود، بلکه به شکل مستقیم در کاهش هزینههای اجرایی، افزایش دوام سازه و بهینهسازی مصرف مصالح نیز تاثیرگذار خواهد بود.